A medida que la demanda de agua dulce se intensifica a nivel mundial, la desalación se ha convertido en una tecnología esencial para hacer frente a la escasez.

Operación y mantenimiento (O&M) de sistemas de desalación de agua de mar en grandes desaladoras

Desaladora de Hadera

Omis Water es el contratista de O&M de la desaladora SWRO de Hadera y es una filial al 100 % de IDE Technologies.

Hadera es una de las desaladoras de SWRO más grandes del mundo, con una capacidad máxima de 160 millones de m3 / año, que produce contractualmente 137 millones de m3 / año de agua potable de alta calidad para aproximadamente el 17 % de la población de Israel. La construcción de la planta comenzó en 2007 y la producción se inició en 2009.

Puede encontrar más información sobre la desaladora IDE Hadera aquí

Puede encontrar más información sobre la desaladora IDE Hadera aquí

Objetivos de gestión de O&M: un enfoque descendente.

La operación y el mantenimiento (O&M) de una desaladora de gran tamaño es una tarea compleja que implica procedimientos de proceso complejos en los que intervienen motores y bombas de alta resistencia que alimentan el proceso de ósmosis inversa.

El sistema de desalación de agua de mar de la planta de Hadera cuenta con unas 53 000 membranas que transforman de manera eficiente el agua de mar en agua potable de alta calidad. La planta está compuesta por cientos de bombas, motores, válvulas de control, unidades ARV, tanques y filtros, todos conectados por miles de metros de tuberías, controlados por un sistema de control maestro alimentado con datos de proceso recopilados en línea.

Garantizar el funcionamiento constante a largo plazo requiere un conjunto de habilidades profesionales que tengan en cuenta los objetivos a corto y largo plazo.

Los objetivos de gestión necesarios para dirigir con éxito una planta de gran tamaño son los siguientes:

- Gestión práctica de SHE: SHE = Seguridad, Salud y Medio Ambiente

- Garantizar la resiliencia de las plantas: «Estar preparados»

- Comprensión y control de todos los factores que influyen en los costes de la planta.

- Maximizar la rentabilidad a largo plazo

- Esfuerzo constante por la calidad y la mejora

- Establecer objetivos claros → elaborar planes de trabajo para alcanzar dichos objetivos → establecer indicadores clave de rendimiento (KPI) para medir la realización de los planes de trabajo → reformular los objetivos

La planta de Hadera cuenta con unas 53 000 membranas que transforman de manera eficiente el agua de mar en agua potable de alta calidad.

La planta de Hadera cuenta con unas 53 000 membranas que transforman de manera eficiente el agua de mar en agua potable de alta calidad.

Gestión de la seguridad

El objetivo principal es garantizar la seguridad de todos los empleados y visitantes de la planta. Se han publicado miles de estudios y artículos sobre este tema, y debo reconocer el mérito de la persona que más me ha inspirado al respecto: Brian Darlington, director de Seguridad y Salud del Grupo Mondi. La regla básica para una gestión eficaz de la seguridad es incorporar una cultura proactiva de la seguridad como parte de la cultura organizativa.

Unapalabra sobre el medio ambiente: una desaladora de agua de mar que funciona gracias a la energía de la madre naturaleza: respétela.

Regímenes de operación y mantenimiento: proactivo vs. reactivo

Un régimen reactivo exige combatir todos los problemas a medida que aparecen.

PERO…

Las instalaciones desaladoras de gran tamaño son complejas y dinámicas: el proceso es continuo y cualquier anomalía en una ola se manifestará en algún punto de la planta.

ENTONCES…

«Sea proactivo, no reactivo». Prevea o prediga los problemas en lugar de hacer frente a los resultados de un problema. En resumen: «Esté preparado».

Esto es válido para todos los aspectos de la planta: ingeniería de procesos, mecánica, electricidad, mantenimiento de instrumentos, ingeniería de control y tecnología operativa, TI, adquisiciones y cadena de suministro.

<< Póngase en contacto con uno de nuestros expertos >>

Comprensión y control de todos los factores que influyen en los costes de la planta

El conocimiento profundo de todos los factores que influyen en los costes permite alcanzar y maximizar la rentabilidad a largo plazo. Las dos áreas principales en las que se centra son la eficiencia de los procesos y la gestión del mantenimiento.

Eficiencia del proceso

- Planificación óptima de la producción: alcance todos los objetivos/requisitos de cantidad con unos costes mínimos. Una producción óptima puede reducir drásticamente el coste energético de la planta.

- Previsión de problemas en el proceso y adopción de medidas para prevenirlos o mitigarlos. Por ejemplo:

- Cambio repentino en la calidad del agua de mar debido a la contaminación una reacción antes de que el agua bruta de calidad reducida llegue a la planta

- Ajuste preciso del proceso para prevenir o mitigar el desgaste mecánico, reduciendo el caudal o aumentando la presión de alimentación para ayudar o compensar antes de que se produzca un incidente.

- Mantenimiento de la membrana: la planta de Hadera tiene un récord mundial en cuanto a la vida útil de las membranas. Esto se debe a la utilización del Programa de Gestión de Membranas RO (ROMMP) de IDE, que es la mejor manera de mantener un control constante sobre el funcionamiento de la planta, gestionar el componente de mayor valor del sistema SWRO (las membranas de RO) y garantizar su rendimiento óptimo durante toda la operación. El programa exige el mantenimiento meticuloso de los procedimientos del proceso que evitan la degradación de las membranas. El programa de gestión de membranas RO se compone de las siguientes categorías principales:

- Monitorización rutinaria del rendimiento de la membrana

- Planificación a largo plazo del mantenimiento preventivo

- Trabajo de campo y mantenimiento rutinario

- Planificación de la sustitución de la membrana

La disminución del rendimiento de la membrana afecta negativamente al rendimiento de la planta, en términos de productividad, calidad del agua o costes operativos adicionales (principalmente en lo que respecta a las necesidades energéticas).

IDE se enorgullece de que no haya sido necesario sustituir la membrana durante los primeros 10 años de funcionamiento de la planta de Hadera. Incluso sin ningún tipo de sustitución, la planta fue capaz de producir agua con la calidad y cantidad requeridas según el plan de producción y el contrato. Dos factores principales son responsables de este logro excepcional: un pretratamiento robusto y una gestión exitosa de las membranas a lo largo de los años.

<< Más información sobre innovación tecnológica sostenible. >>

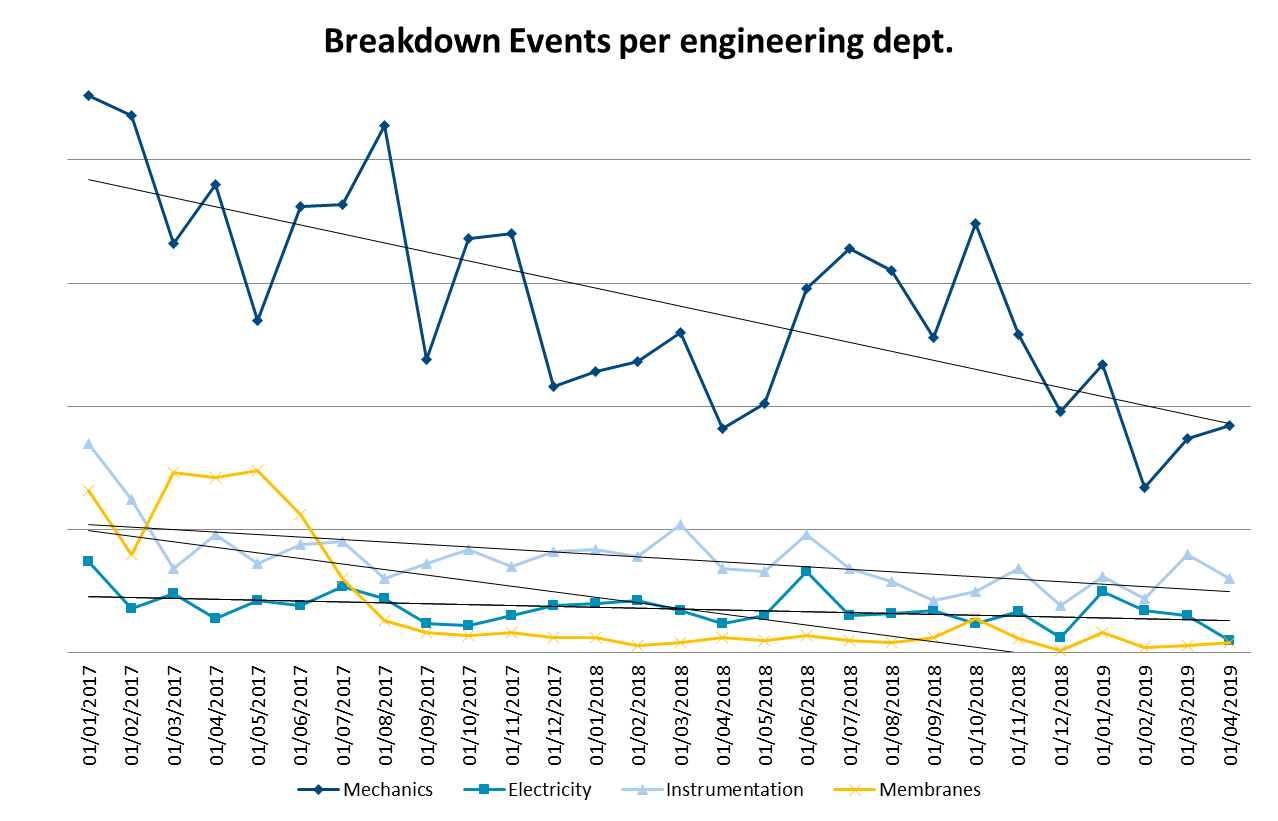

Gestión del mantenimiento

El lema de una gestión eficiente del mantenimiento es «gestione el mantenimiento, no permita que el mantenimiento le gestione a usted». Las políticas de mantenimiento son las siguientes:

1. Mantenimiento correctivo/reactivo

Actividades no programadas realizadas como consecuencia de cualquier avería en el equipo, la planta o el sistema de la planta o sus instalaciones. Para mitigar esta necesidad, Hadera cuenta con un equipo de mantenimiento de guardia las 24 horas del día, los 7 días de la semana, y los niveles de urgencia están predefinidos y gestionados por el equipo de operaciones.

2. Mantenimiento preventivo

Programa rutinas de mantenimiento preventivo (PM): actividades de mantenimiento diario, semanal, mensual, trimestral, semestral y anual para todos los equipos principales, basadas en las directrices del fabricante y la experiencia en ingeniería. Ejemplo: limpieza PIG de tuberías marinas, cada 3-4 meses, según el modelo de optimización económica.

Unamedida importante de la eficacia de la proactividad en el mantenimiento es la relación entre las órdenes de trabajo reactivas y las preventivas.

3. Mantenimiento predictivo

Medidas adoptadas de forma programada para identificar futuros fallos u otros problemas, y recomendar medidas correctivas.

Esfuerzo constante por la calidad y la mejora

La forma de lograr una gestión de primer nivel de las actividades de O&M es esforzarse siempre por la calidad y la mejora de todas las actividades de la planta.

Gestión de Recursos Humanos

Un personal profesional y comprometido es un factor crítico para el éxito y el funcionamiento fiable de la planta. Para garantizar el funcionamiento eficiente de la planta, se debe utilizar una matriz de habilidades en los equipos de operación y mantenimiento con el fin de definir las deficiencias en los requisitos profesionales y elaborar un programa de formación anual específico.

Claridad de los objetivos para todos los empleados mediante la definición clara de los mismos, la elaboración de planes de trabajo para alcanzarlos, el establecimiento de indicadores clave de rendimiento (KPI) para medir la realización de los planes de trabajo y la redefinición de los objetivos. Esto conduce tanto a la calidad como a la mejora de todas las actividades de la planta.

Conclusión

El funcionamiento y mantenimiento de una desaladora de gran tamaño es una tarea difícil y costosa. La gestión exitosa de las operaciones y el mantenimiento es posible mediante un enfoque descendente que abarca todos los aspectos y garantiza la resiliencia de la desaladora.